Desafíos de Normativas en el Embalaje Actual

Desafíos de Normativas en el Embalaje Actual Introducción a las normativas de embalaje En el dinámico mundo actual, las normativas de embalaje juegan un papel crucial al garantizar la seguridad, la sostenibilidad y el cumplimiento en diversas industrias. El entorno regulatorio está en constante evolución, lo que presenta tanto desafíos como oportunidades para las empresas. En este artículo, exploraremos los desafíos a los que se enfrentan las organizaciones al intentar adaptarse a las regulaciones actuales y el impacto que estos desafíos pueden tener en sus operaciones. Importancia del cumplimiento normativo en el embalaje El cumplimiento de las normativas de embalaje es mucho más que una simple obligación legal; se ha convertido en un elemento clave de la competitividad empresarial. Las empresas que no logran cumplir con estas regulaciones se arriesgan a enfrentar sanciones severas que no solo afectan sus finanzas, sino que también pueden dañar gravemente su reputación. El cumplimiento normativo asegura que los productos lleguen a los consumidores de manera segura y respondiendo a las expectativas de calidad y sostenibilidad que el mercado actual demanda. Principales regulaciones que afectan al sector del embalaje Las empresas del sector del embalaje enfrentan una variedad de regulaciones que varían según el país y el tipo de producto. Para asegurar el cumplimiento y mantenerse competitivas, es esencial que comprendan las normativas más relevantes y su impacto en el sector. Normativas sobre materiales de embalaje Los materiales utilizados en el embalaje están sujetas a restricciones y requisitos específicos que pueden tener un impacto significativo en las prácticas de sostenibilidad. Las normativas suelen exigir que los materiales sean seguros para los consumidores y respetuosos con el medio ambiente, promoviendo así el uso de alternativas que minimicen el impacto ecológico. Esto incluye regulaciones que restringen el uso de ciertos plásticos y fomentan materiales reciclables y reutilizables. Regulaciones sobre reciclabilidad y biodegradabilidad Con el aumento de la conciencia ambiental, las regulaciones han puesto un mayor enfoque en la sostenibilidad, implementando directrices que promueven la reciclabilidad y la biodegradabilidad de los materiales de embalaje. Las empresas se enfrentan al desafío de rediseñar sus empaques para cumplir con estas normas sin comprometer la integridad del producto. Este compromiso no solo responde a una necesidad reglamentaria, sino que también refleja una responsabilidad creciente hacia el entorno planetario. Desafíos en la implementación de normativas de embalaje La implementación de las normativas de embalaje presenta diversos desafíos para las empresas. Entre los obstáculos más comunes se encuentran la falta de información sobre las regulaciones actuales, la necesidad de adaptar los procesos internos y la inevitable inversión en nuevas tecnologías. Estos desafíos pueden resultar abrumadores, especialmente para las pequeñas y medianas empresas que pueden no tener los recursos necesarios para investigar y aplicar estos cambios de manera efectiva. Soluciones para cumplir con las regulaciones de embalaje Para superar los desafíos que plantean las normativas de embalaje, las empresas pueden recurrir a una serie de estrategias efectivas. Adoptar un enfoque proactivo y sistemático para garantizar el cumplimiento es crucial. Implementar mejores prácticas, como la consulta con expertos en reglamentación, realizar auditorías internas regulares y pasar a materiales de embalaje más sostenibles, puede ser de gran ayuda. Además, la incorporación de tecnología avanzada en el diseño y producción de empaques puede facilitar una reacción más ágil a los cambios regulatorios. El futuro de las normativas en el embalaje Mirando hacia el futuro, es probable que las normativas de embalaje continúen evolucionando, especialmente con la creciente presión hacia la sostenibilidad y la responsabilidad social empresarial. Se anticipa un aumento en las regulaciones que fortalecerán el reciclaje y limitarán aún más el uso de materiales no biodegradables. Las empresas deben estar preparadas para adaptarse a estas tendencias e incluso liderar el camino en el desarrollo de soluciones innovadoras que cumplan con las demandas futuras. Conclusión Los desafíos de las normativas de embalaje son complejos, pero enfrentarlos adecuadamente es esencial para cualquier empresa que aspire al éxito en la industria. Adaptarse proactivamente a estas regulaciones no solo ayuda a evitar problemas legales, sino que también ofrece una oportunidad para destacar en un mercado cada vez más enfocado en la sostenibilidad. Las empresas que logran integrar eficazmente el cumplimiento regulatorio en sus operaciones no solo asegurarán su viabilidad a largo plazo, sino que también contribuirán a un futuro más responsable y respetuoso con el medio ambiente.

Embalaje Sostenible: Innovaciones que Transforman la Industria

Embalaje Sostenible: Innovaciones que Transforman la Industria En un mundo que cada vez más valora la sostenibilidad, el embalaje sostenible se ha convertido en un elemento primordial para las empresas que buscan reducir su impacto ambiental. Las tecnologías verdes y la circularidad están cambiando la manera en que pensamos sobre el embalaje, ofreciendo soluciones innovadoras y respetuosas con el medio ambiente. En este artículo, exploraremos cómo estas innovaciones están transformando la industria del embalaje y su relevancia para un futuro más verde. ¿Qué es el Embalaje Sostenible? El embalaje sostenible, también conocido como embalaje ecológico, se refiere a materiales y procesos diseñados para minimizar su impacto en el medio ambiente. Esto implica el uso de materiales fácilmente reciclables, biodegradables, o que provengan de fuentes renovables. La importancia del embalaje sostenible radica en su capacidad para reducir la huella de carbono y minimizar los residuos plásticos que tanto perjudican al planeta. Además, se alinea con el avance de las tecnologías verdes, implementando métodos y materiales que reducen el consumo de recursos naturales y energía. Innovaciones en Embalaje Sostenible La velocidad de la innovación en este campo es impresionante. Veamos algunos ejemplos que muestran cómo la industria está evolucionando: – Materiales Biodegradables y Compostables: Cada vez más, se utilizan estos materiales que se descomponen de manera natural, como los bioplásticos de almidón de maíz. Esto no solo ayuda en la reducción de residuos, sino que también fomenta la reutilización y el reciclaje. – Uso de Fuentes de Energía Renovable en la Producción: Las empresas están optando por generar energía limpia, como la solar o eólica, para sus fábricas de embalaje, reduciendo así su impacto ambiental y mejorando la circularidad de sus procesos. Estas innovaciones no solo disminuyen los residuos, sino que también promueven un ciclo de vida más prolongado y sostenible para los productos, cerrando el ciclo de uso y retorno en una economía circular. La Importancia de la Circularidad en el Embalaje La circularidad en el contexto del embalaje sostenible significa diseñar productos para desmontaje, reutilización y reciclaje eficiente, evitando el concepto de \»usar y tirar.\» – Ejemplos de Empresas y Circularidad: Firmas como TerraCycle y Loop han implementado sistemas donde los envases son devueltos, higienizados y vueltos a usar. Este enfoque no solo disminuye significativamente los residuos, sino que también impulsa un cambio de mentalidad hacia el consumo responsable. La circularidad impacta directamente en la reducción de residuos, fomentando prácticas que benefician al medio ambiente y la economía. Certificaciones Ecológicas: Un Sello de Compromiso Las certificaciones ecológicas son un poderoso instrumento para las empresas que buscan demostrar su compromiso con el medio ambiente. – Qué son y Ejemplos: Certificaciones como FSC (Forest Stewardship Council) garantizan que el papel y la madera provienen de fuentes responsables. Cradle to Cradle es otra certificación que asegura que los productos cumplen con normas de sostenibilidad rigurosas. – Ventajas: Estas certificaciones no solo aumentan la confianza del consumidor, sino que también otorgan a las empresas una ventaja competitiva al destacar su compromiso con prácticas sostenibles. Futuro del Embalaje Sostenible Mirando hacia el futuro, las tendencias del embalaje sostenible están fuertemente ligadas a la innovación tecnológica. Las empresas se encuentran en una posición única para adoptar el diseño ecológico y alinear sus prácticas con los valores ambientales de los consumidores. – Tendencias Futuras: Previsible es la aparición de embalajes inteligentes que puedan indicar su estado de reciclaje o biodegradación, e incluso optimicen los recursos utilizados en primeros pasos de la cadena de producción. – Preparación Empresarial: Las compañías deben invertir en I+D para crear soluciones mejoradas y trabajar con líderes de la industria para compartir mejores prácticas y tecnologías eco-amigables. Conclusión El embalaje sostenible es crucial en nuestra lucha contra el cambio climático y la contaminación. A través de innovaciones y un enfoque en la circularidad, las empresas pueden hacer una gran diferencia. Inspiremos un cambio positivo: adoptemos prácticas de embalaje sostenible hoy para asegurar un planeta más limpio y verde mañana. Es hora de que tanto empresas como consumidores unan esfuerzos en esta causa común y verdaderamente transformadora.

Costes y Eficiencia en Maquinaria de Embalaje

Costes eficiencia en Maquinaria de Embalaje: Clave para Optimizar tu Negocio Introducción a la optimización en maquinaria de embalaje En el dinámico mundo industrial y agrícola, la maquinaria de embalaje juega un papel crucial. No solo es esencial para asegurar que los productos lleguen de manera segura a sus destinos, sino que también tiene un impacto significativo en los costes y la eficiencia operativa. La correcta gestión de estos aspectos puede determinar la diferencia entre un negocio competitivo y uno que lucha por mantenerse a flote. En este blog, exploraremos cómo la maquinaria adecuada puede transformar tu operación, reducir gastos y mejorar la productividad. La maquinaria de embalaje: una inversión estratégica para minimizar gastos Adquirir maquinaria de embalaje es más que un simple gasto; es una inversión en la cadena de suministro. La maquinaria moderna no solo facilita la tarea de embalaje, sino que también optimiza el proceso, lo que repercute directamente en los costes operativos y la eficiencia. Existen diversos tipos de maquinaria, desde simples empacadoras hasta complejas líneas de automatización. Cada una tiene su papel, y elegir la adecuada depende de las necesidades específicas y los objetivos operativos de cada empresa. A través de una selección cuidadosa, se puede asegurar una operación fluida y rentable, mejorando el control de costes y eficiencia. Estrategias para mejorar la productividad y reducir gastos en embalaje Optimización de procesos para maximizar resultados y disminuir costes Una de las estrategias más efectivas para aumentar la eficiencia y reducir gastos es la optimización de los procesos de embalaje. Esto implica una evaluación detallada de cómo se utiliza la maquinaria de embalaje actual y qué mejoras se pueden implementar. Algunas tácticas incluyen ajustar la configuración de la maquinaria para aumentar la productividad, implementar tecnologías de automatización inteligente y capacitar al personal para operar eficientemente el equipo. Estas prácticas no solo mejoran la eficiencia sino que también prolongan la vida útil de la maquinaria, generando ahorro a largo plazo y optimizando la relación entre costes y rendimiento. Mantenimiento preventivo: fundamental para evitar costes inesperados El mantenimiento preventivo es un aspecto crucial que a menudo se pasa por alto. Un enfoque proactivo hacia el mantenimiento puede prevenir averías costosas y asegurar que la maquinaria opere al máximo rendimiento. Programar inspecciones regulares, realizar limpiezas y ajustes necesarios, y sustituir piezas desgastadas son pasos vitales para reducir los tiempos de inactividad y garantizar que la producción no se detenga. A largo plazo, estos esfuerzos minimizan los gastos y mejoran la operatividad, contribuyendo a un mejor equilibrio entre costes y eficiencia. Retorno de inversión y su impacto en la eficiencia empresarial Calcular el retorno de inversión (ROI) al adquirir nueva maquinaria es fundamental para justificar la compra y comprender su impacto financiero. Para hacerlo, las empresas deben considerar no solo el precio de compra, sino también los costes operacionales, de mantenimiento y las mejoras en la productividad que la maquinaria ofrecerá. Con una gestión adecuada de gastos y un enfoque en la eficiencia, las organizaciones pueden maximizar su ROI, logrando que la inversión no solo se recupere, sino que mejore notablemente las operaciones diarias y la rentabilidad general. Caso de estudio: Innovación para mejorar la productividad y reducir costes Recientemente, una empresa agrícola decidió invertir en una nueva línea de maquinaria de embalaje automatizada. Al implementar innovaciones como sensores de control de calidad y robots de embalaje, esta empresa no solo mejoró su productividad en un 30%, sino que también redujo los costes de mano de obra en un 20%. Esta apuesta por la tecnología optimizó sus operaciones y la posicionó competitivamente en un mercado exigente, demostrando la importancia de una gestión eficiente de los gastos relacionados con maquinaria. Conclusión: La eficiencia como pilar fundamental en la gestión de gastos Integrar consideraciones de costes y eficiencia en las decisiones relacionadas con la maquinaria de embalaje es fundamental. No se trata solo de reducir gastos, sino de adoptar un enfoque estratégico para asegurar la competitividad y sostenibilidad a largo plazo. Tomarse el tiempo para analizar y planear estas inversiones garantiza que se maximice el valor obtenido de cada euro gastado. Recomendamos a líderes empresariales analizar sus operaciones actuales y evaluar cómo mejorar su tecnología para mantenerse por delante de la competencia, optimizando así los costes y la eficiencia en sus procesos. Preguntas frecuentes sobre gestión de costes y eficiencia en maquinaria de embalaje ¿Qué tipo de maquinaria de embalaje es adecuada para mi negocio? Dependerá de las necesidades específicas y el volumen de producción. Evaluar tus requerimientos y consultar con expertos te ayudará a tomar la decisión correcta y optimizar la relación coste-rendimiento. ¿Cómo el mantenimiento preventivo puede afectar mis operaciones? Mantener la maquinaria en buenas condiciones minimizará las interrupciones y asegurará una operación más eficiente, reduciendo gastos y mejorando la productividad general. ¿Por qué es importante considerar el retorno de inversión? Evaluar el ROI te ayuda a entender el impacto financiero real de la inversión y asegura beneficios tangibles a largo plazo, optimizando gastos y eficiencia. Integrar estas prácticas en la gestión de maquinaria de embalaje puede impactar positivamente a cualquier negocio que desee crecer de manera rentable y eficiente. Para ampliar esta información, visita nuestro artículo sobre tecnologías de automatización en embalaje y descubre cómo la innovación puede ayudarte a alcanzar la máxima eficiencia y control de costes. Además, explora nuestra guía sobre mantenimiento de maquinaria industrial para optimizar la vida útil de tus equipos. ¿Estás listo para mejorar la gestión de costes eficiencia y llevar tu negocio al siguiente nivel? Contacta con nuestros expertos para asesorarte en la selección y gestión de maquinaria de embalaje que se adapte a tus necesidades y presupuesto.

Materiales Emergentes: El Cambio en el Embalaje

Introducción a los Materiales Emergentes en el Embalaje En un contexto donde la sostenibilidad y la eficiencia se ubican como prioridades, los materiales emergentes están revolucionando la industria del embalaje. Estas soluciones innovadoras no solo transforman la manera en que protegemos y transportamos productos, sino que también suponen un avance importante para cuidar el medio ambiente. A lo largo de este artículo, analizaremos el impacto de estos compuestos en el sector y su relevancia en la promoción de prácticas responsables y sostenibles. La Necesidad de Innovar en el Sector del Embalaje La industria del embalaje se enfrenta a retos crecientes debido a la contaminación ambiental y a la demanda de alternativas más ecológicas. Por ello, la innovación cobra un papel fundamental, incentivando la adopción de materiales emergentes que ofrecen mayor eficiencia y menor impacto ambiental. Adoptar estas nuevas soluciones es clave para que las empresas satisfagan las expectativas de consumidores cada vez más sensibilizados con el cuidado del planeta. Además, las regulaciones gubernamentales y los compromisos internacionales contra el cambio climático están generando una presión creciente sobre las compañías para que revisen sus prácticas de producción y distribución. En este escenario, los nuevos materiales se convierten en aliados estratégicos para cumplir con estándares medioambientales sin sacrificar competitividad. Definición y Características de los Materiales Emergentes Los materiales emergentes son aquellos compuestos innovadores que superan las limitaciones de los materiales convencionales empleados en el embalaje. Se distinguen por ser más ligeros, resistentes y, en muchos casos, biodegradables o reciclables, favoreciendo así la reducción de residuos. Un ejemplo destacado es el polipropileno, reconocido por su versatilidad y menor huella de carbono si se compara con los plásticos tradicionales. Su adopción facilita la creación de embalajes que combinan sostenibilidad con funcionalidad. Otras alternativas incluyen bioplásticos derivados de almidón o celulosa, materiales compostables y combinaciones híbridas que maximizan la protección de productos mientras minimizan el impacto ambiental. Estas opciones abren nuevas oportunidades para diseñar embalajes más inteligentes y responsables. Beneficios Clave de los Materiales Emergentes en el Embalaje Compromiso Ambiental y Economía Circular Uno de los principales beneficios de los materiales emergentes es su contribución a la reducción de la contaminación y el impulso de una economía circular. Gracias a su capacidad de biodegradarse o reciclarse, ayudan a disminuir la cantidad de desechos sólidos y a preservar los recursos naturales. Este enfoque promueve una gestión responsable de los residuos y contribuye a contrarrestar la acumulación de basura plástica, un problema crítico a nivel global. La economía circular se basa en principios como la reutilización, el reciclaje y la prolongación del ciclo de vida de los productos. En este marco, los nuevos materiales permiten una reinvención total del embalaje, integrando diseño ecológico, eficiencia energética y reducción de emisiones. Innovación Tecnológica y Diseño Sostenible El avance en tecnologías aplicadas ha permitido el desarrollo de nuevas familias de materiales emergentes que redefinen cómo se concibe el embalaje. Estas innovaciones no solo mejoran la resistencia y durabilidad, sino que también abren oportunidades para diseñar envases que sean más atractivos y eficientes. Las tecnologías orientadas a estos materiales potencian la combinación ideal entre funcionalidad y responsabilidad ambiental, elevando los estándares de la industria. Empresas de diversos sectores, desde la alimentación hasta la cosmética, están invirtiendo en líneas de producción adaptadas a estos nuevos materiales, logrando una mayor diferenciación en el mercado y una respuesta positiva por parte del consumidor consciente. Ejemplos Prácticos de Uso de Materiales Emergentes Varias empresas líderes han incorporado con éxito materiales emergentes en sus cadenas de producción, logrando reducir su impacto ambiental sin comprometer la calidad. Por ejemplo, el uso de envases reutilizables fabricados con polipropileno ha extendido la vida útil del embalaje y reforzado la imagen de marcas conscientes con la sostenibilidad. Estas experiencias demuestran los beneficios tanto prácticos como comerciales que derivan de adoptar este tipo de soluciones innovadoras. Asimismo, algunos supermercados ya ofrecen bolsas compostables y envases hechos con fibras vegetales, mientras que startups de logística exploran materiales espumados de origen biológico para proteger productos frágiles sin recurrir al poliestireno expandido. Retos en la Implementación de Materiales Emergentes Aunque los beneficios son notables, la incorporación de materiales emergentes presenta desafíos que las empresas deben superar. Entre estos figuran los costos iniciales más elevados y la disponibilidad limitada en ciertas áreas. Además, resulta fundamental la inversión en formación técnica para manejar las nuevas tecnologías y adaptar los procesos productivos. Enfrentar estos obstáculos es esencial para lograr una integración exitosa y competitiva en el mercado actual. También es importante considerar la necesidad de educar al consumidor sobre el uso adecuado y la disposición final de los nuevos materiales, para asegurar que su potencial ecológico se cumpla en la práctica. Perspectivas y Futuro de los Materiales en el Embalaje El porvenir de los materiales emergentes en el embalaje se muestra prometedor, con un enfoque claro en mejorar la eficiencia y la sostenibilidad. La investigación y el desarrollo continúan explorando compuestos más avanzados que permitan reducir la huella ecológica y potenciar la funcionalidad de los envases. Estos avances serán decisivos para que la industria se mantenga vigente y responda a la creciente preocupación global por la protección ambiental. El desarrollo de materiales inteligentes capaces de adaptarse al contenido, cambiar de color ante variaciones de temperatura o incorporar elementos antimicrobianos son ejemplos de lo que se vislumbra en el horizonte del embalaje sostenible. Conclusión La adopción de materiales emergentes marca un hito importante hacia la innovación y la sostenibilidad en el embalaje. Estas alternativas abren la puerta a repensar los métodos tradicionales, impulsando prácticas que benefician tanto al medio ambiente como a las empresas. Incorporar estos materiales permite a las organizaciones atender las demandas actuales del mercado y liderar un cambio significativo hacia un futuro más ecológico y responsable. Es crucial que más actores de la industria se sumen a esta transición, adoptando políticas sostenibles e invirtiendo en tecnologías verdes. Solo así será posible construir una economía verdaderamente circular en torno al embalaje. Enlaces Relacionados Innovación en el embalaje sostenible: tendencias y tecnologías Beneficios del polipropileno en

El impacto de la inteligencia artificial en el embalaje

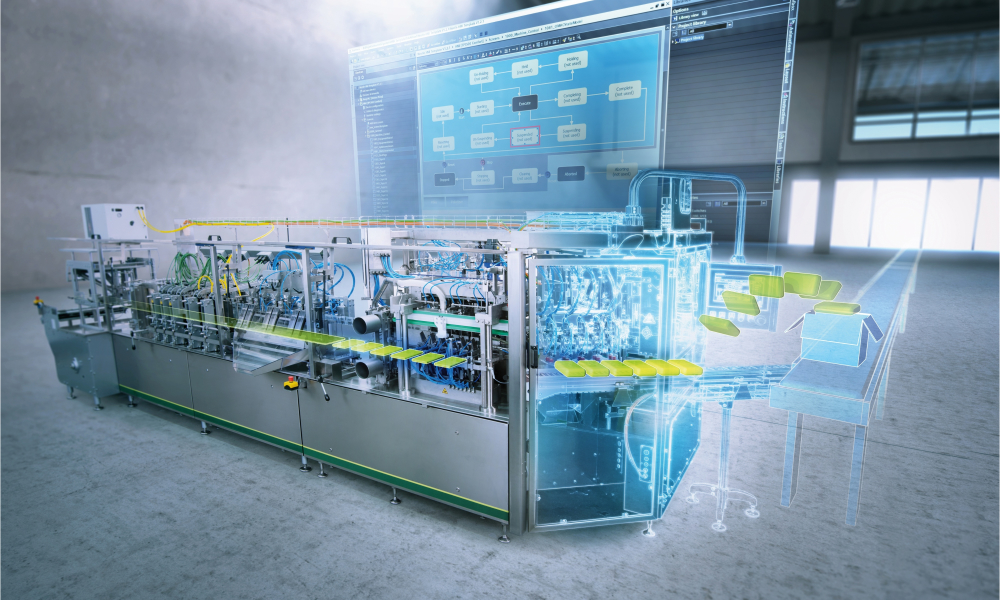

La inteligencia artificial está revolucionando el embalaje industrial y agrícola. Desde el diseño y la producción hasta la logística, la IA optimiza procesos, reduce costos y mejora la calidad, preparando a las empresas para un mercado más competitivo y sostenible.

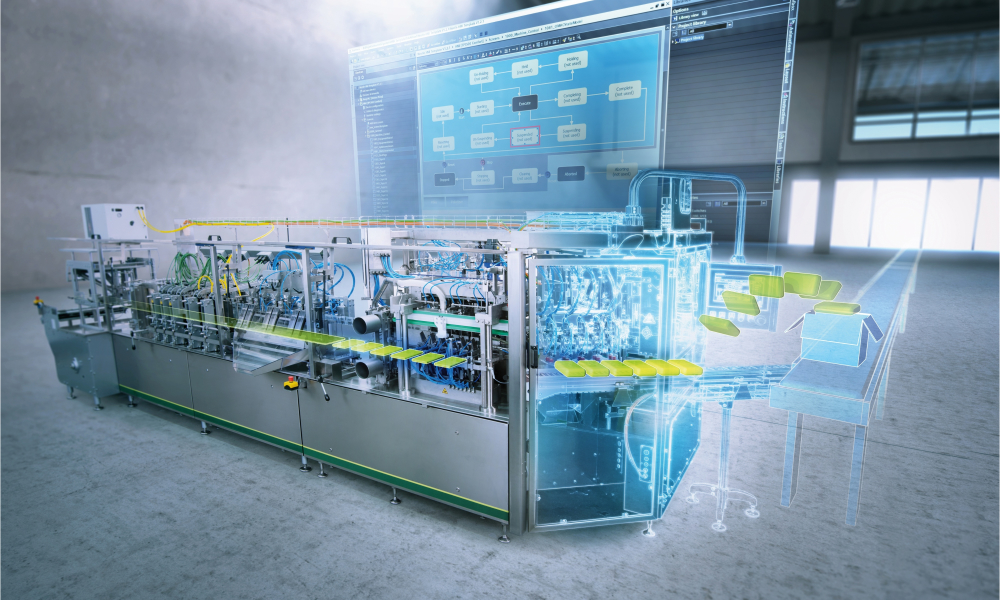

Innovaciones tecnológicas en embalaje

Las innovaciones tecnológicas en embalaje están revolucionando la industria, impulsando la eficiencia, la sostenibilidad y la trazabilidad. Desde la automatización y el embalaje inteligente hasta el uso de materiales ecológicos y la personalización digital, estas soluciones ofrecen ventajas competitivas clave. Descubre cómo la tecnología en embalaje industrial optimiza procesos, reduce costos y refuerza la imagen de marca en un mercado global cada vez más exigente.

Claves para una Instalación de Maquinaria Industrial

Una buena maquinaria puede transformar por completo una línea de producción. Pero incluso la mejor tecnología pierde valor si su instalación no se realiza correctamente. En este artículo, te contamos qué tener en cuenta para una instalación de maquinaria industrial eficiente, paso a paso, basándonos en la experiencia de Tecnobox como referente en soluciones de embalaje automatizado. Porque no se trata solo de entregar una máquina. Se trata de integrarla en el flujo de trabajo, optimizar su rendimiento desde el primer día y asegurar que todo el equipo humano esté preparado para sacarle el máximo partido. ¿Por qué es clave una instalación de maquinaria industrial bien planificada? La instalación es el puente entre la decisión de compra y el inicio del retorno de inversión. Una instalación mal gestionada puede causar: Paradas no planificadas Retrasos en producción Riesgos para la seguridad Falta de aprovechamiento de las funcionalidades Por eso, en Tecnobox, tratamos cada instalación como un proyecto estratégico. Acompañamos a nuestros clientes desde la planificación inicial hasta la puesta en marcha completa. Factores esenciales para una instalación de maquinaria industrial eficiente 1. Espacio disponible y layout de planta Antes de la llegada de la máquina, es imprescindible analizar el espacio físico disponible. Esto no solo incluye el área para la máquina en sí, sino también: Zonas de acceso para mantenimiento Flujos de entrada y salida de producto Conexiones eléctricas y de red En Tecnobox, realizamos un estudio previo de layout para adaptar la configuración al espacio real del cliente y evitar interferencias con otras líneas o equipos auxiliares. 2. Formación del personal operativo Una instalación exitosa no termina cuando la máquina empieza a funcionar. Empieza cuando el personal sabe cómo usarla correctamente. La formación debe incluir: Operación diaria Resolución básica de incidencias Ajustes de formato y parámetros En Tecnobox ofrecemos sesiones prácticas con técnicos certificados y manuales personalizados. Así el conocimiento queda dentro del equipo del cliente. 3. Integración con sistemas ERP y trazabilidad Si tu empresa trabaja con sistemas de trazabilidad o ERP, es esencial que la nueva maquinaria pueda integrarse sin fricciones. Esto permite: Control de datos en tiempo real Automatización de órdenes de trabajo Seguimiento de lotes y tiempos de ciclo Nuestras máquinas están preparadas para conectarse con los principales ERPs del mercado. Podemos colaborar con tu departamento IT para garantizar una conexión fluida desde el inicio. 4. Soporte técnico y acompañamiento post-instalación Uno de los errores más comunes es asumir que, una vez instalada la máquina, ya está todo hecho. La realidad es que los primeros días de funcionamiento son clave. En Tecnobox: Asignamos un técnico de referencia para seguimiento post-instalación Monitorizamos el comportamiento de la máquina Asistimos en ajustes finos para alcanzar el máximo rendimiento 5. Mantenimiento preventivo desde el primer día Desde el día uno, es importante implementar rutinas de mantenimiento preventivo para alargar la vida útil de la máquina y evitar paradas imprevistas. Recomendamos: Calendario de revisiones básicas Revisión de puntos críticos de desgaste Registro de incidencias y ajustes realizados 📘 Lee más sobre mantenimiento preventivo Beneficios de una instalación industrial bien ejecutada con Tecnobox Una instalación bien planificada no solo evita problemas. También acelera el retorno de la inversión y mejora el rendimiento desde el primer día. Con Tecnobox, los beneficios son claros: Reducción del tiempo de adaptación Menos errores operativos Menor curva de aprendizaje Integración perfecta en los flujos existentes Soporte técnico continuo Además, al trabajar con un proveedor como Tecnobox, no solo compras una máquina, sino experiencia, acompañamiento y visión de futuro. Casos reales que demuestran el impacto de una buena instalación Empresas de sectores como la alimentación, cosmética, horticultura o logística ya han confiado en nosotros. En todos los casos, una instalación eficiente marcó la diferencia. Conclusión: Instalar bien es empezar ganando Una instalación de maquinaria industrial bien gestionada es clave para garantizar la eficiencia, seguridad y rentabilidad de tu inversión. En Tecnobox entendemos que cada cliente, planta y proceso es único, por eso tratamos cada proyecto con la atención y el detalle que merece. 📩 Contáctanos hoy y planifica tu instalación con garantías

Casos de Éxito Tecnobox

La necesidad de optimizar el proceso de embalaje es crítica para muchas empresas que operan a escala global. Desde el sector alimentario hasta el farmacéutico, pasando por la logística y la automoción, un buen sistema de empaquetado puede marcar la diferencia en costes, tiempos de entrega y reputación de la marca. En este texto, presentamos algunos casos de éxito Tecnobox que demuestran cómo sus soluciones de embalaje industrial han transformado la eficiencia de diversas compañías internacionales. Estos logros se basan en la filosofía de personalización y automatización que Tecnobox impulsa en sus equipos. Las máquinas de embalaje se diseñan para encajar con las líneas de producción existentes y con los materiales empleados por cada cliente. A continuación, describiremos ejemplos de cómo estas innovaciones han impulsado la competitividad y la sostenibilidad de empresas líderes en sus respectivos mercados. 1. Reducción de Costes y Velocidad Aumentada en la Industria Alimentaria El primer caso de éxito Tecnobox proviene de una empresa multinacional especializada en la producción de snacks salados. Dicha compañía, con plantas en Europa y América Latina, enfrentaba picos estacionales muy marcados que duplicaban o triplicaban su demanda de empaquetado durante eventos deportivos o períodos festivos. A pesar de contar con máquinas convencionales, la velocidad no satisfacía los plazos, y los errores humanos generaban desperdicios de material. Tecnobox propuso la instalación de equipos de empaque automatizado que se ajustaban al tamaño y la forma de cada snack, incorporando sistemas de ajuste rápido y un sellado más preciso. Esta configuración incrementó en un 30% la productividad de la línea, además de reducir un 25% el consumo de film plástico. Además, la compañía aprovechó la integración digital ofrecida por Tecnobox para monitorear cada máquina en tiempo real, sincronizando la producción con el inventario. Con ello, se minimizó el almacenamiento excesivo y se evitaron mermas por caducidad de consumibles. Ventajas en la Industria Alimentaria – Mayor velocidad de empaquetado: Ajustable a picos estacionales. – Menor uso de plástico: Gracias a la precisión en el sellado. – Monitorización en tiempo real: Sincronización con el inventario para planificar la reposición de materiales. Para conocer más sobre la optimización de líneas de embalaje y su configuración, visita nuestro artículo interno sobre optimización de la cadena de embalaje. 2. Innovación y Sustentabilidad en el Ámbito Logístico El segundo caso de éxito Tecnobox se dio en una multinacional logística con centros de distribución en Asia y Norteamérica. La empresa necesitaba soluciones de embalaje industrial que manejaran paquetes de volúmenes muy variados y cumplieran la normativa medioambiental de cada región. Tecnobox ofreció máquinas modulares que trabajan con cartón reciclado y sistemas de autodiagnóstico de fallas. Esto permitió al operador logístico procesar diversos formatos sin requerir grandes ajustes. El resultado fue un flujo continuo de empaquetado, reduciendo demoras y mejorando la trazabilidad de cada envío. Además, los planes de mantenimiento preventivo evitaron paros inesperados y el uso de adhesivos ecológicos contribuyó al cumplimiento de estándares ambientales en la Unión Europea. El impacto se vio reflejado en la reducción de costes y en la fortaleza de su imagen corporativa frente a clientes que exigen cadenas de suministro más verdes. Logros en el Sector Logístico – Multiformato adaptativo: Módulos de embalaje para distintos pesos y medidas. – Gestión de datos en tiempo real: Control del rendimiento y detección temprana de incidentes. – Menor huella ecológica: Uso eficiente de cartón y adhesivos amigables con el entorno. Si deseas profundizar en las directrices internacionales de transporte y embalaje, puedes consultar la página de la ISO, que reúne normas aplicables a la logística global. 3. Consolidación en la Industria Automotriz Un tercer ejemplo de casos de éxito Tecnobox involucra a una empresa automotriz con presencia mundial. Su reto consistía en empaquetar componentes pesados —chasis, sistemas de frenado o piezas de motor—, cuya protección antichoques exigía un embalaje especial. Además, la línea debía ser flexible para adaptarse a piezas con formas y tamaños cambiantes, sin retrasar la producción. La solución incluyó máquinas formadoras de envases reforzados que garantizaban estabilidad en el transporte, con un sistema de sellado que se ajustaba de forma automática. Esto disminuyó la rotura de piezas en tránsito y las reclamaciones asociadas. También se incorporaron sensores que alertaban al operario si el componente no encajaba correctamente, evitando fallos antes de cerrar la caja. Gracias a esta integración, la empresa consolidó su sistema Just-in-Time, de modo que las piezas llegaban listas para su ensamblaje, sin manipulación adicional ni tiempos muertos. Resultados en el Sector Automotriz – Protección robusta: Cartón corrugado adaptado para cargas pesadas. – Menor tasa de reclamaciones: Detección de errores antes de sellar la caja. – Apoyo a la filosofía Just-in-Time: Entrega directa a la cadena de montaje. Conclusión: Casos de Éxito Tecnobox y sus Soluciones de Embalaje Industrial Estos tres casos de éxito Tecnobox ilustran cómo sus soluciones de embalaje industrial ofrecen ventajas en sectores tan distintos como la alimentación, la logística y la automoción. Su énfasis en la automatización, la sostenibilidad y la integración con los procesos productivos permite ahorrar costes, incrementar la velocidad de empaquetado y reducir la huella medioambiental. Las máquinas personalizadas de Tecnobox se enfocan en el control de calidad, la precisión en el uso de materiales y la optimización de la gestión de datos en tiempo real. Así, cada cliente obtiene un sistema que se integra a la perfección con su línea de producción y responde a las exigencias de un mercado global y competitivo. Para quienes busquen elevar la competitividad y eficiencia en sus procesos de empaquetado, Tecnobox aporta tecnología de punta, soporte técnico especializado y un enfoque en la innovación continua. Sin importar la magnitud de la operación, la combinación de automatización y personalización puede marcar la diferencia en el desempeño financiero y en la percepción que tienen los clientes de la marca. Si deseas explorar cómo optimizar aún más tu línea de empaquetado, te invitamos a visitar nuestra sección de optimización de líneas de embalaje. Para informarte sobre normas internacionales relacionadas con embalaje y transporte, consulta también la página de la ISO, donde se

Automatización y Trazabilidad

El sector alimentario exige altos estándares de calidad y seguridad. No basta con producir un buen alimento: hay que asegurar que cada lote cumpla con las normas, que los ingredientes se registren y que sea posible rastrear su recorrido en la cadena de suministro. La automatización y trazabilidad juegan un papel decisivo en este objetivo, reduciendo errores humanos y facilitando la detección de cualquier anomalía. Entre las firmas líderes en soluciones de embalaje y gestión industrial, Tecnobox aporta maquinaria que integra sistemas de impresión, escáneres y software avanzado para reforzar el control en tiempo real. Así, la seguridad alimentaria se afianza como parte fundamental del proceso. En este texto, superaremos las 900 palabras para brindarte una visión detallada de cómo unir automatización y trazabilidad en tu línea de producción alimentaria. A lo largo de este artículo, exploraremos las ventajas de integrar etiquetado inteligente, sensores de lectura de códigos y plataformas de registro de datos. Además, explicaremos cómo estos sistemas se sincronizan con el software de gestión, permitiendo a los fabricantes detectar lotes defectuosos, programar mantenimientos o planificar la logística de manera más precisa. Si buscas optimizar tus procesos y proteger tu marca contra potenciales crisis, esta guía será esencial. Automatización y Trazabilidad: Claves para la Seguridad Alimentaria La automatización y trazabilidad en el sector alimentario se han convertido en pilares para garantizar la calidad del producto final. ¿Por qué? Porque cada etapa de la producción (recepción de materias primas, manipulación, embalaje y distribución) conlleva riesgos de contaminación, errores de etiquetado o mezclas indebidas de ingredientes. Si se ignora uno de estos pasos, el resultado puede ser una alerta sanitaria, una retirada masiva del mercado y daños irreversibles a la reputación de la empresa. La trazabilidad permite un seguimiento completo del recorrido de cada lote, registrando datos como origen, fecha de producción, temperatura de almacenamiento y más. Por otro lado, la automatización se refiere a la incorporación de máquinas y sistemas de control (PLC, sensores, robots) que operan con mínima intervención humana, reduciendo la probabilidad de fallos. Al combinar ambas, la empresa puede detectar problemas en tiempo récord, realizar un “recall” de un lote en específico y, en muchos casos, prevenir incidentes antes de que ocurran. Ventajas de la Automatización y Trazabilidad en la Industria Alimentaria Menos errores humanos: Al automatizar el proceso de etiquetado y registro de datos, se evita el extravío de información o la asignación equivocada de lotes. Rapidez en la detección de problemas: Si se localiza una contaminación o un ingrediente fuera de norma, se identifica el lote afectado en minutos, minimizando pérdidas. Mayor confianza del cliente: Con un sistema de trazabilidad, se refuerza la transparencia. El consumidor sabe que la empresa puede verificar la historia de cada producto. Eficiencia operativa: La sincronización de máquinas y software agiliza el embalaje, reduce tiempos muertos y optimiza la logística. Estos beneficios repercuten en la competitividad de la firma, que se percibe como moderna y confiable. En un mercado donde la seguridad alimentaria es un factor crítico, la adopción de maquinaria de vanguardia marca la diferencia. La Importancia del Etiquetado Inteligente Uno de los elementos clave de la automatización y trazabilidad es el etiquetado inteligente. A través de impresoras industriales y escáneres, cada paquete recibe un código único (código de barras, QR o RFID) que incluye datos sobre el lote, la fecha de producción y otros detalles relevantes. De esta forma, al escanear el código en cualquier punto de la cadena, el sistema reconoce la información asociada. Esta tecnología no solo agiliza la detección de fallos, sino que también ayuda a la planificación de la distribución. Si un lote debe llegar a una determinada zona o cumplir requisitos de temperatura, el software de gestión puede crear rutas optimizadas. Todo esto previene errores costosos, como enviar productos perecederos a largas distancias sin control térmico. Para profundizar en métodos de embalaje adecuados, explora también nuestro post interno Eficiencia en el Embalaje Industrial, donde comentamos soluciones enfocadas en ahorrar tiempo y costes. Automatización y Trazabilidad en la Maquinaria de Tecnobox La innovación de Tecnobox radica en integrar módulos de etiquetado, impresión y lectura dentro de sus máquinas formadoras o cerradoras de cajas. Así, el producto se embala y se etiqueta en un solo paso, eliminando cuellos de botella. Además, las impresoras incorporadas pueden generar códigos de barras o etiquetas QR en tiempo real, con la información específica de cada lote. Esto facilita la verificación a lo largo de la línea. Otra función destacada es la sincronización de datos con sistemas de software de la empresa (ERP, SCM, WMS). De esta manera, cada lote registrado por la máquina se vincula al inventario digital, actualizando las existencias y el estado del producto sin manipulación manual. Si surge la necesidad de un “recall” (retiro de un lote), se localiza rápidamente la ubicación exacta de las cajas y se reduce drásticamente la magnitud del retiro. Control de Calidad y Trazabilidad en Tiempo Real Gracias a la automatización y trazabilidad, la empresa puede monitorear la calidad en tiempo real. Al detectar valores anómalos en algún sensor (como una variación de temperatura o un fallo en la presión de sellado), el sistema detiene la línea o genera una alerta inmediata. Asimismo, al registrar lotes defectuosos, se evita que continúen en el proceso, bloqueando su salida al mercado. Esto no solo ahorra costos, sino que protege la reputación de la marca. En sectores como el alimentario, un error no detectado puede desencadenar una crisis sanitaria y romper la confianza de los clientes. Implementar soluciones de seguridad alimentaria con sistemas de trazabilidad automatizados es ya un estándar en muchas regulaciones internacionales. Para más detalles sobre cómo la tecnología influye en el futuro del embalaje, visita un recurso externo como Packaging Europe, donde se publican casos de éxito y tendencias globales. Cómo Tecnobox Conecta con la Cadena Logística Los beneficios de la automatización y trazabilidad no acaban en la línea de producción. Al etiquetar cada caja con información legible por escáner, la fase de distribución también se optimiza. Los transportistas reconocen

Normativas internacionales de embalaje: guías y requisitos 2025 | Tecnobox

Descubre las normativas internacionales de embalaje 2025: requisitos, regulaciones y consejos esenciales para exportar con éxito.